Automatische Abfüllmaschine für Flüssigkeitsflaschen

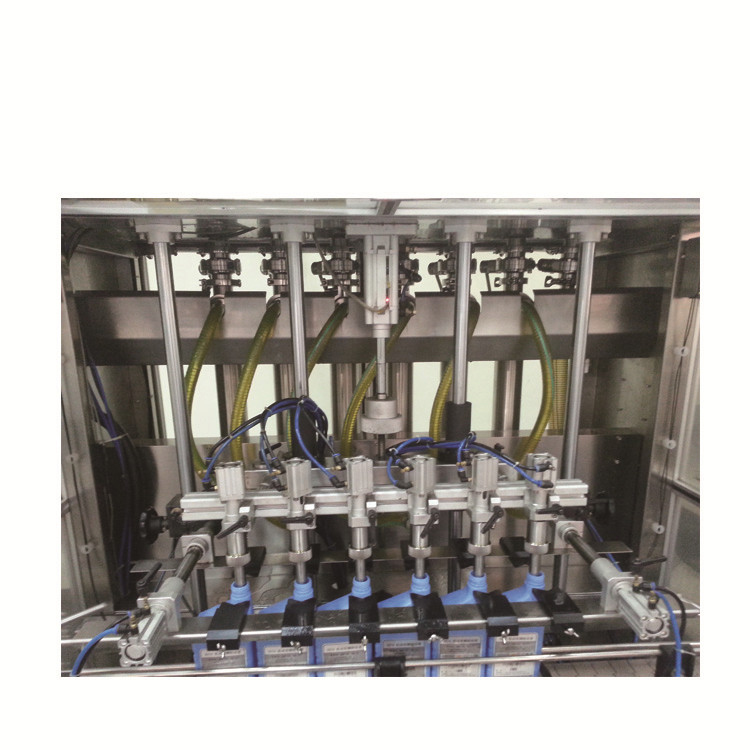

Die automatische Abfüllmaschine für Flüssigkeitsflaschen ist eine in der Pharmaindustrie am weitesten verbreitete Maschine. Die Maschine findet auch Anwendung in der Lebensmittel-, Chemie- und verwandten Industrie. Das Monoblock-Design spart Platz, da Füll- und Schraub- / ROPP-Verschließmodule auf derselben Basis und dem gemeinsamen Antrieb für Füll- und Verschließmodule aufgebaut sind. Das Füllprinzip ist die volumetrische Verdrängung des Produkts mit Kolben- und Zylinderanordnungen. Ein weiteres Highlight dieses Rotationsfüllers ist, dass alle Kolben durch Einstellen der Zwillingsnockenspuren auf unterschiedliche Volumina eingestellt werden können. Die feinere Volumeneinstellung der einzelnen Zylinder erfolgt ebenfalls über die Laufrollen der Nocken.

Das Konzept der Monoblock-Befüllung und -Versiegelung gewährleistet auch sehr hohe QMP-Standards, da die Flaschen unmittelbar nach dem Befüllen versiegelt werden. Das Rotationsdichtungsmodul ist auf die Füllung abgestimmt und ermöglicht eine genaue Abdichtung. Der automatische Kappenzuführer, der auf einer separaten Säule aufgebaut ist, verhindert, dass Staub- / Kappenteilchen in gefüllte Flaschen fallen. Die Monoblock-Maschine verfügt über eine integrierte Funktion für die Online-Automatisierung, z. B. Sensoren für Flaschenstürze bei Stillstand der Zufuhrmaschine, zusätzliche Flaschenansammlung bei Stillstand und für Kappenansammlung bei Stillstand der Zufuhr.

Spezifikation

| Modell | 1 | 2 | 3 |

| Produktionsrate | Bis zu 30 Flaschen / Minute | Bis zu 60 Flaschen / Minute | Bis zu 100 Boottle / Minute |

| Anzahl Füllköpfe | Zwei | Vier | Acht |

| Anzahl der Verschließköpfe | Eins | Eins | Vier |

| Verschlussart | ROPP / Schraube | ||

| Eingabespezifikation § Behälterdurchmesser, Behälterhöhe | 25 mm bis 90 mm, 36 mm bis 300 mm | ||

| Füllbereich | 30 ml bis 1000 ml mit Hilfe geeigneter Wechselteile. | ||

| Kappendurchmesser | 20 mm, 28 mm, 30 mm und 33 mm mit Hilfe von Ersatzteilen | ||

| Leistungsspezifikation | 2,5 PS | ||

| Elektrische Eigenschaften | 440 Volt, 3 Phasen, 50 Hertz, 4 Leitersystem | ||

| Optionales Zubehör | Programmierbare Logiksteuerung (System) mit MMI Aluminiumprofil-Kabinett, das volle Maschine bedeckt | ||

| Gesamtabmessungen | Ca. 2300 mm (L) x 900 mm (B) x 1680 mm (H) | Ca. 2500 mm (L) x 900 mm (B) x 1680 mm (H) | Ca. 3000 mm (L) x 950 mm (B) x 1680 mm (H) |

Hauptmerkmale

- Kompaktes GMP-Modell.

- System „Keine Flasche - Keine Befüllung“.

- Alle Kontaktteile aus AISI SS 316-Material mit einfach zu entfernendem System für eine einfache Reinigung.

- Maschinenbau aus AISI SS 304 Material.

- Einlaufwender zum automatischen Zuführen von Flaschen.

- Tauchdüse zum schaumfreien Befüllen.

- Sehr hohe Füllgenauigkeit.

- Automatischer Ein- und Auslauf der Flaschen.

- Minimale Änderung im Laufe der Zeit.

- Frequenzumrichter zur Geschwindigkeitsanpassung.

- Digitaler Flaschenzähler zur Zählung der Produktionsleistung.

Prozessbetrieb

Der Drehtisch für die Zuführung liefert die Flaschen einzeln an das sich bewegende SS-Förderband. Die Flaschen kommen über ein SS-Förderband in die Abfüllstelle. Füllen Düse Füllen Sie das voreingestellte Flüssigkeitsvolumen in die Flasche. Der Sechskantschraubendosierblock ermöglicht die einfache Verwendung unterschiedlicher Füllmengen bei minimalem Zeitaufwand. Der Hauptantrieb besteht aus einem Getriebe, das durch einen Wechselstrommotor angetrieben und durch einen Wechselstromfrequenzantrieb gesteuert wird. Die Geschwindigkeit kann in Flaschen pro Minute eingestellt werden. Der Förderantrieb besteht aus einem von einem Frequenzumrichter gesteuerten Hohlwellengetriebemotor. Ein Knopf kann die Geschwindigkeit des Förderers einstellen.

Die gefüllten Flaschen bewegen sich auf dem Förderband und werden von der Einspeiseschnecke in ein Einspeisesternrad eingespeist. Während sich das Einspeisesternrad bewegt, nehmen die Flaschen nacheinander die Verschlüsse vom Ausgabeschacht auf. Der absteigende Rotationssiegelkopf hält den Flaschenhals mit dem gewünschten Druck fest. Das Versiegeln erfolgt auf programmierte Weise zum Aufrollen. Das genaue Positionieren der Kappen erfolgt mechanisch mittels einer rotierenden Entschlüsselung, um die Kappen korrekt in den Schacht zu lenken, wenn die Wenn die Rutsche voll ist, wird der sich drehende Entschlüsselungsantrieb gelöst, und es besteht keine Gefahr, dass die Kappen beschädigt werden. Die versiegelten Flaschen werden durch ein vorhandenes Sternrad auf Förderbändern entladen. Ordnungsgemäß befüllte und versiegelte Flaschen werden zur weiteren Bearbeitung an die Etikettiermaschine weitergeleitet.